سازمان جهانی استاندارد ISO کلین روم را اینگونه بیان میکند:

کلین روم، محیطی است که غلظت ذرات موجود در هوای آن تحت کنترل بوده و طوری طراحی و استفاده شود که حداقل ورود و تولید و حفظ ذرات را در داخل اتاق داشته باشد و همچنین پارامترهای مرتبط دیگر در آن نظیر دما، فشار و رطوبت کاملاً” تحت کنترل باشد.

طراحی اتاق تمیز به سادگی در ۱۰ مرحله

«به سادگی» شاید برای طراحی چنین محیط های حساسی کلمه ای مناسبی نباشد که به ذهنتان خطور کند. با این حال، این بدان معنا نیست که شما نمی توانید با حل مسائل فنی، به راحتی یک طراحی اتاق تمیز واقعی ایجاد کنید. این مقاله هر مرحله مواردی را مطرح می کند، تا نکات کاربردی خاص برای تنظیم محاسبات بار، برنامهریزی مسیرهای خروج، و زاویهگیری برای فضای مکانیکی مناسب اتاق نسبت و به کلاس اتاق تمیز مورد نیاز برسید.

بسیاری از فرآیندهای تولید نیاز به شرایط محیطی بسیار سختگیرانه ای دارند که توسط استانداردهای اتاق تمیز ارائه می شود. از آنجایی که این اتاقها دارای سیستم های مکانیکی پیچیده و هزینه های ساخت، بهره برداری و انرژی بالایی هستند، طراحی این اتاقها به روشی هوشمند بسیار مهم است. در این مقاله روشی گام به گام برای ارزیابی و طراحی آنها، سازماندهی در جریان افراد / مواد، طبقهبندی تمیزی فضا، فشار هوای فضا، تامین جریان هوای فضا، خروج هوای فضا، تعادل هوای فضا، متغیرهای مورد ارزیابی، سیستم مکانیکی ارائه میگردد. انتخاب، محاسبات بار گرمایش / سرمایش، و نیازهای فضای پشتیبانی و….

مرحله اول: ارزیابی چیدمان برای تردد افراد / مواد

ارزیابی تردد (ورود و خروج) افراد و مواد در مجموعه اتاق تمیز بسیار مهم است. پرسنل مشغول به کار در این اتاق ها بزرگترین منبع آلودگی یک اتاق تمیز هستند و تمام فرآیندهای حیاتی باید از درها و مسیرهای دسترسی پرسنل جدا شوند.

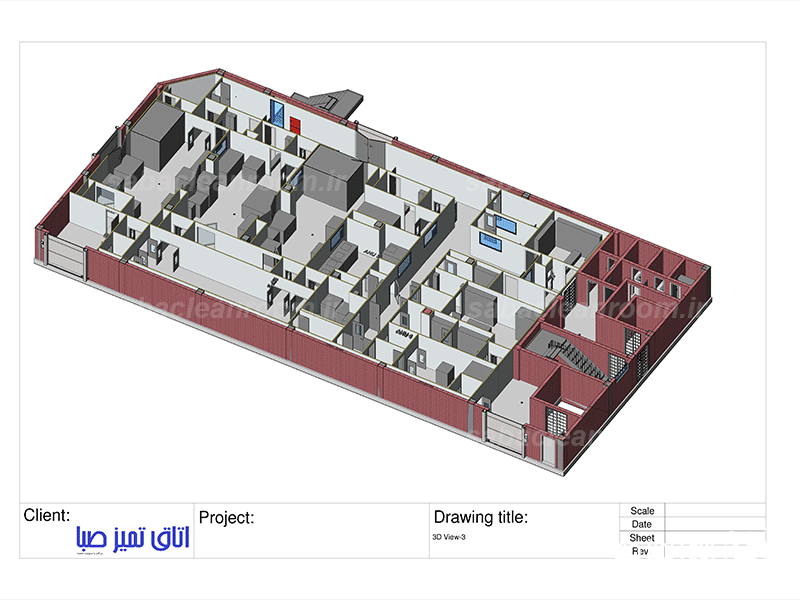

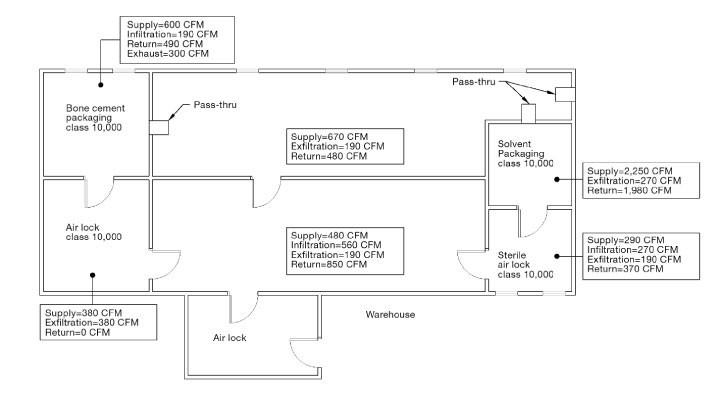

بحرانی ترین فضاها باید یک دسترسی واحد داشته باشند تا از تبدیل شدن فضا به فضاهای دیگر با بحران کمتر جلوگیری شود. برخی از فرآیندهای دارویی و بیودارویی مستعد آلودگی متقابل از سایر فرآیندهای دارویی و بیودارویی هستند. آلودگی متقابل فرآیند باید به دقت برای مسیرهای ورودی و مهار مواد خام، جداسازی فرآیند مواد، و مسیرهای خروج محصول نهایی و مهار آن ارزیابی شود. شکل ۱ نمونه ای از تاسیسات واحد تولید (سیمان استخوانی) است که دارای هر دو فضای فرآیند بحرانی (“بسته بندی حلال”، “بسته بندی سیمان استخوانی”) با یک دسترسی واحد و ایرلاک هوا به عنوان حائل برای مناطق پرتردد پرسنل (“پوشش”، “لباس نازک” است.)

مرحله دوم: طبقه بندی تمیزی فضا را تعیین کنید

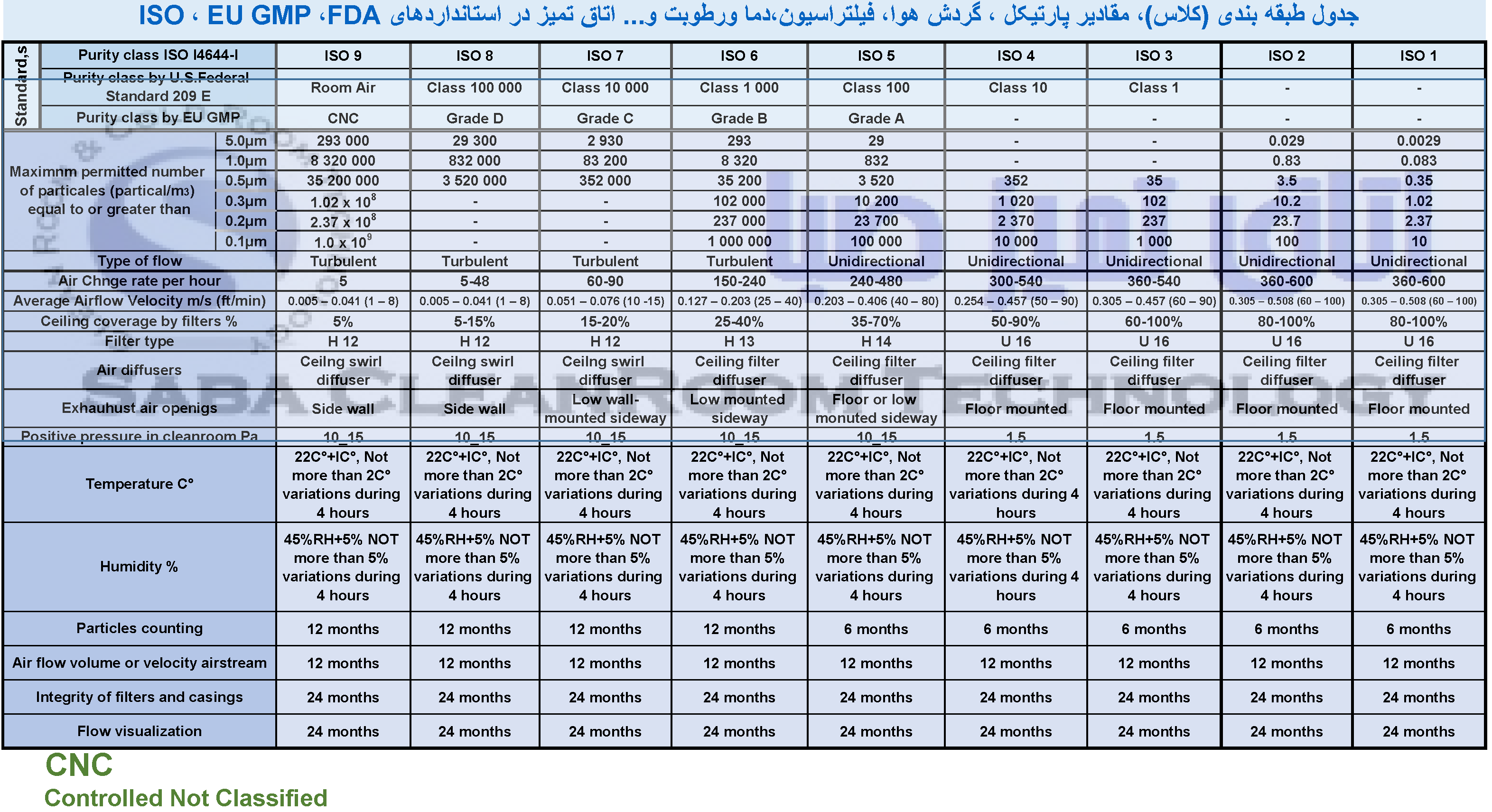

برای اینکه بتوانید یک طبقه بندی اتاق تمیز را انتخاب کنید، مهم است که استاندارد طبقه بندی اولیه و الزامات عملکرد ذرات برای هر طبقه بندی تمیزی را بدانید. استاندارد ۱۴۶۴۴-۱ موسسه علوم و فناوری محیطی (IEST) طبقه بندی های مختلف پاکیزگی (۱، ۱۰، ۱۰۰، ۱۰۰۰، ۱۰۰۰۰ و ۱۰۰۰۰۰) و تعداد مجاز ذرات در اندازه های مختلف ذرات را ارائه می دهد.

به عنوان مثال، اتاق تمیز کلاس ۱۰۰ حداکثر مجاز به ۳۵۰۰ ذره در فوت مکعب و ۰.۱ میکرون و بزرگتر، ۱۰۰ ذره در فوت مکعب در ۰.۵ میکرون و بزرگتر، و ۲۴ ذره در فوت مکعب در ۱.۰ میکرون و بزرگتر است. این جدول چگالی مجاز ذرات معلق در هوا را در جدول طبقه بندی تمیزی ارائه می دهد:

طبقه بندی تمیزی فضا تأثیر قابل توجهی بر ساخت، نگهداری و هزینه انرژی اتاق تمیز دارد. ارزیابی دقیق نرخهای آلودگی در طبقهبندیهای مختلف پاکیزگی و الزامات آژانس نظارتی، مانند اداره تجهیزات پزشکی (Imed) وسازمان غذا و دارو مهم است. به طور معمول، هرچه فرآیند حساس تر باشد، طبقه بندی تمیزی دقیق تر باید استفاده شود. این جدول طبقه بندی تمیزی را برای انواع فرآیندهای تولید ارائه می دهد:

فرآیند تولید شما ممکن است بسته به نیازهای منحصر به فرد آن به کلاس تمیزی دقیق تری نیاز داشته باشد. هنگام تخصیص طبقه بندی نظافت به هر فضا مراقب باشید. نباید بیش از دو مرتبه تفاوت در طبقه بندی تمیزی بین فضاهای متصل وجود داشته باشد. برای مثال، باز کردن اتاق تمیز کلاس ۱۰۰۰۰۰ در اتاق تمیز کلاس ۱۰۰ قابل قبول نیست، اما برای یک اتاق تمیز کلاس ۱۰۰۰۰۰ قابل قبول است که به اتاق تمیز کلاس ۱۰۰۰ باز شود.

با نگاهی به تاسیسات بسته بندی پروژه مورد مثال (شکل ۱)، “روپوش”، “لباس” و “بسته بندی نهایی” فضاهای کمتر بحرانی هستند و دارای طبقه بندی تمیزی کلاس 100000 (ISO 8)، “ایرلاک هوای محصول” و “ایرلاکهوای استریل” باز هستند. به فضاهای بحرانی و دارای طبقه بندی تمیزی کلاس 10000 (ISO 7)؛ بسته بندی محصول یک فرآیند بحرانی گرد و غبار است و دارای طبقه بندی تمیزی 10000 (ISO 7) است و بسته بندی حلال یک فرآیند بسیار حیاتی است و در کلاس 100 (ISO 5)جریان آرام در اتاق تمیز کلاس 1000 (ISO 6) انجام می شود.

مرحله سوم: تعیین فشار هوا در فضا

حفظ فشار مثبت فضای هوا، در رابطه با فضاهای طبقه بندی تمیزی کثیف تر، برای جلوگیری از نفوذ آلاینده ها به اتاق تمیز ضروری است. هنگامی که دارای فشار فضایی خنثی یا منفی باشد، حفظ مرتب طبقه بندی تمیزی فضا بسیار دشوار است. اختلاف فشار فضایی بین فضاها چقدر باید باشد؟ مطالعات مختلف نفوذ آلاینده به اتاق تمیز را در مقابل اختلاف فشار فضا بین اتاق تمیز و محیط کنترل نشده مجاور ارزیابی کردند. این مطالعات اختلاف فشار را بین ۰.۰۳ تا ۰.۰۵ در وزن نشان دادند. در کاهش نفوذ آلاینده ها موثر باشد. اختلاف فشار فضایی بالاتر از ۰.۰۵ اینچ وزنی کنترل نفوذ آلاینده به طور قابل ملاحظه ای بهتر از ۰.۰۵ اینچ w.g ارائه نمی شود.

به خاطر داشته باشید که دیفرانسیل فشار فضایی بالاتر هزینه انرژی بالاتری دارد و کنترل آن دشوارتر است. همچنین دیفرانسیل فشار بالاتر نیاز به نیروی بیشتری در باز و بسته شدن درها دارد. حداکثر اختلاف فشار توصیه شده در سراسر یک درب ۰.۱ اینچ است. در وزن ۰.۱ اینچ، یک درب ۲۱۰*۹۰ سانتی متر برای باز و بسته شدن به ۵کیلوگرم نیرو نیاز دارد. یک مجموعه اتاق تمیز ممکن است نیاز به پیکربندی مجدد داشته باشد تا اختلاف فشار استاتیک بین درها را در محدوده قابل قبول نگه دارد.

تاسیسات بسته بندی فوق الذکر ما در یک سوله موجود ساخته می شود که دارای فشار فضایی خنثی (۰.۰ اینچ وزنی) است. ایرلاک بین انبار و “لباس/لباس” طبقه بندی تمیزی فضا ندارد و دارای فشار فضایی تعیین شده نخواهد بود. “Gown/Ungown” دارای فشار فضایی 0.03 in. w.g خواهد بود. «ایرلاک هوای تولید محصول» و «ایرلاک هوای استریل» دارای فشار فضایی ۰.۰۶ اینچ وزنی خواهند بود. “بسته بندی نهایی” دارای فشار فضایی ۰.۰۶ اینچ است. «بستهبندی محصول» دارای فشار فضایی ۰.۰۳ اینچ و فشار فضایی کمتری نسبت به «ایرلاک هوای تولیدمحصول» و «بستهبندی نهایی» خواهد بود تا گرد و غبار تولید شده در طول بستهبندی را مهار کند.

فیلتر هوا در “بسته بندی محصول” از فضایی با همان طبقه بندی تمیزی می آید. نفوذ هوا نباید از فضای طبقه بندی تمیزی کثیف تر به فضای طبقه بندی تمیزی تمیزتر تبدیل شود. “بسته بندی حلال” دارای فشار فضایی ۰.۱۱ خواهد بود. توجه داشته باشید، اختلاف فشار فضایی بین فضاهای کمتر بحرانی ۰.۰۳ اینچ است و اختلاف فضای بین “بسته بندی حلال” بسیار بحرانی و “ایرلاک هوای استریل” ۰.۰۵ اینچ است. فشار فضا ۰.۱۱ اینچ وزن خواهد بود. برای دیوارها یا سقفها نیازی به تقویتکنندههای سازهای خاص نیست. فشارهای فضایی بالاتر از ۰.۵ اینچ باید برای احتمال نیاز به تقویت سازه اضافی ارزیابی شوند.

مرحله چهارم: تعیین جریان هوای در اتاق

طبقه بندی تمیزی فضا متغیر اصلی در تعیین جریان هوای عرضه اتاق تمیز است. با نگاهی به جدول ۳، هر طبقه بندی تمیزی دارای نرخ تغییر هوا است. به عنوان مثال، یک اتاق تمیز کلاس ۱۰۰۰۰۰ دارای محدوده ۱۵ تا 30 ach است. نرخ تغییر هوای اتاق تمیز باید فعالیت پیش بینی شده در اتاق تمیز را در نظر بگیرد. یک اتاق تمیز کلاس 100000 (ISO 8) با نرخ اشغال کم، فرآیند تولید ذرات کم، و فشار فضای مثبت در رابطه با فضاهای تمیزتر کثیف تر مجاور ممکن است از 15 ach استفاده کند، در حالی که همان اتاق دارای اشغال بالا، ترافیک مکرر در داخل و خارج، بالا است. فرآیند تولید ذرات یا فشار فضای خنثی احتمالاً به ۳۰ بار نرخ تعویض هوا در ساعت (30 ach) نیاز دارد.

طراح باید کاربرد خاص خود را ارزیابی کند و میزان تغییر هوای مورد استفاده را تعیین کند. سایر متغیرهای مؤثر بر جریان هوای تأمین فضا عبارتند از: جریان هوای خروجی فرآیند، هوای نفوذی به داخل از طریق درها / دهانه ها، و هوای خارج شده از طریق درها / بازشوها. IEST نرخ های تغییر هوای توصیه شده را در استاندارد ۱۴۶۴۴-۴ منتشر کرده است.

با نگاهی به شکل ۱، «لباس / لباس» بیشترین ترددهای ورودی / خروجی را داشت، اما یک فضای حیاتی فرآیند نیست، در نتیجه ۲۰ سیلندر، «ایرلاک هوای استریل» و «ایرلاک هوای بسته بندی محصول» در مجاورت تولید حیاتی هستند. در فضاها و در مورد “ایرلاک هوا بسته بندی محصول”، هوا از ایرلاک هوا به داخل فضای بسته بندی جریان می یابد. اگرچه این ایرلاکهای هوا دارای سفر ورودی و خروجی محدودی هستند و هیچ فرآیند تولید ذرات ندارند، اما اهمیت آنها به عنوان یک بافر بین “لباس / لباس مخصوص کلین رومی” و فرآیندهای تولید منجر به داشتن (40 ach)نرخ تعویض هوای ۴۰ بار در ساعت می شود.

“بسته بندی نهایی” محصول / حلال را در یک بسته ثانویه قرار می دهد که مهم نیست و منجر به سرعت (20 ach) تعویض هوا ۲۰ بار در ساعت می شود. “بسته بندی محصول نهائی” فرآیندی حیاتی است و میزان آن 40 ach است. “بسته بندی حلال” یک فرآیند بسیار مهم است که در هودهای جریان آرام کلاس 100 (ISO 5) در یک اتاق تمیز کلاس 1000 (ISO 6) انجام می شود. “بسته بندی حلال” دارای رفت و آمد بسیار محدود و تولید ذرات در فرآیند است.

مرحله پنجم: تعیین جریان خروج هوا از فضا

اکثر اتاقهای تمیز تحت فشار مثبت هستند و در نتیجه هوای برنامهریزیشده به فضاهای مجاور با فشار استاتیک کمتر و خروج هوای برنامهریزی نشده از طریق پریزهای برق، وسایل روشنایی، قابهای پنجره، قاب درها، رابط دیوار / کف، رابط دیوار / سقف، و دسترسی میشود. مهم است که اتاق ها به صورت کامل مهر و موم نشده اند و دارای نشتی هستند. یک اتاق تمیز که به خوبی مهر و موم شده باشد، نرخ نشت حجمی ۱ تا ۲ درصد خواهد داشت. آیا این نشتی بد است؟

اول اینکه نشتی صفر غیرممکن است. دوم، در صورت استفاده از دستگاههای کنترل هوای خروجی (اگزوز فن ها)، برگشتی و خروجی فعال، باید حداقل ۱۰ درصد اختلاف بین جریان هوای عرضه و برگشت وجود داشته باشد تا دریچههای هوای تغذیه، برگشت و خروجی از یکدیگر جدا شوند. مقدار هوای خروجی از درها به اندازه درب، اختلاف فشار در سراسر در و میزان آب بندی درب بستگی دارد (واشر، قطره درب، بسته شدن).

ما می دانیم که هوای خارج از برنامه ریزی از یک فضا به فضای دیگر می رود.

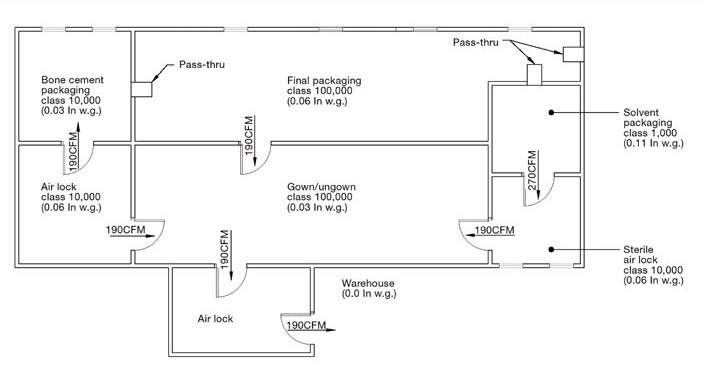

مرحله ششم: تعیین تعادل هوای فضا

تعادل هوای فضایی شامل اضافه کردن تمام جریان هوا به فضا (تامین، نفوذ) و یکسان بودن تمام جریان هوا که از فضا خارج می شود (اگزوز، خروج، برگشت) است. با نگاهی به تعادل هوای فضای تاسیسات این پروژه (شکل 2)، “Solvent Packaging” دارای 2250 cfm جریان هوای تامین کننده cfm و 270 cfm خروج هوا به “Sterile Air Lock” است که در نتیجه جریان هوای برگشتی 1980 cfm دارد. “Sterile Air Lock”. دارای 290 cfm هوای تامین، 270 cfm نفوذ از “Solvent Packaging” و 190 cfm خروجی به “Gown/Ungown” است که منجر به جریان هوای برگشتی 370 cfm میشود.

بسته بندی محصول نهائی دارای جریان هوای تامین 600 cfm، 190 cfm فیلتر هوا از Bone Cement Air Lock، 300 cfm اگزوز جمع آوری گرد و غبار و 490 cfm هوای برگشتی است. اکسفیلتراسیون cfm به «بسته بندی محصول» دارای ۶۷۰ هوای تامین cfm، 190 cfm خروجی به «روپوش/لباس» است. “بسته بندی نهایی” دارای 670 cfm هوای تامین، 190 cfm خروجی به “لباس/لباس”، و 480 cfm هوای برگشتی است. “لباس/Ungown” دارای 480 cfm هوای تامین، 570 cfm نفوذ، 190 cfm و خروجی است. 860 cfm هوای برگشتی.

ما اکنون جریان های هوای عرضه، نفوذ، خروج، اگزوز و برگشت اتاق تمیز را تعیین کرده ایم. جریان هوای برگشتی نهایی در هنگام راه اندازی برای خروج هوای برنامه ریزی نشده تنظیم می شود.

مرحله هفتم: متغیرهای باقیمانده را ارزیابی کنید

سایر متغیرهایی که باید ارزیابی شوند عبارتند از:

• دما: کارگران اتاق تمیز پیرآهن و شلوار یا لباس یکسره کامل را روی لباس های معمولی خود می پوشند تا تولید ذرات و آلودگی احتمالی را کاهش دهند. به دلیل لباس اضافی آنها، حفظ دمای فضای کمتر برای راحتی پرسنل مهم است. محدوده دمایی فضا بین ۱۹ درجه سانتیگراد تا ۲۱ درجه شرایط آسایش انسانی را فراهم می کند.

• رطوبت: به دلیل جریان هوای بالای اتاق تمیز، بار الکترواستاتیک زیادی ایجاد می شود. زمانی که سقف و دیوارها دارای بار الکترواستاتیکی بالا و فضا دارای رطوبت نسبی کم باشد، ذرات معلق در هوا خود را به سطح میچسبند. هنگامی که رطوبت نسبی فضا افزایش می یابد، بار الکترواستاتیک تخلیه می شود و تمام ذرات جذب شده در مدت زمان کوتاهی آزاد می شود و باعث می شود اتاق تمیز از نظر تعادل در ذره خارج شود. داشتن بار الکترواستاتیکی بالا نیز می تواند به مواد حساس به تخلیه الکترواستاتیک آسیب برساند. حفظ رطوبت نسبی فضا به اندازه کافی برای کاهش تجمع بار الکترواستاتیک مهم است. RH یا ۴۵% +۵% سطح رطوبت مطلوب در نظر گرفته می شود.

• لامیناریته: فرآیندهای بسیار حیاتی ممکن است به جریان آرام هوا نیاز داشته باشند تا احتمال ورود آلودگی ها به جریان هوا بین فیلتر HEPA و فرآیند کاهش یابد. استاندارد IEST #IEST-WG-CC006 الزامات لامیناریتی جریان هوا را فراهم می کند.

• تخلیه الکترواستاتیک: فراتر از رطوبت فضا، برخی از فرآیندها به آسیب تخلیه الکترواستاتیکی بسیار حساس هستند و لازم است کفپوش رسانای زمینی نصب شود.

• سطوح نویز و ارتعاش: برخی از فرآیندهای دقیق به نویز و لرزش بسیار حساس هستند.

مرحله هشتم: طرح بندی سیستم تاسیسات مکانیکی را تعیین کنید

تعدادی از متغیرها بر چیدمان سیستم مکانیکی اتاق تمیز تأثیر میگذارند: در دسترس بودن فضا، بودجه در دسترس، الزامات فرآیند، طبقهبندی تمیزی، قابلیت اطمینان مورد نیاز، هزینه انرژی، کدهای ساختمان و آب و هوای محلی. برخلاف سیستمهای تهویه مطبوع معمولی، سیستمهای تهویه مطبوع اتاق تمیز به میزان قابلتوجهی هوای مورد نیاز برای پاسخگویی به بارهای سرمایش و گرمایش دارند.

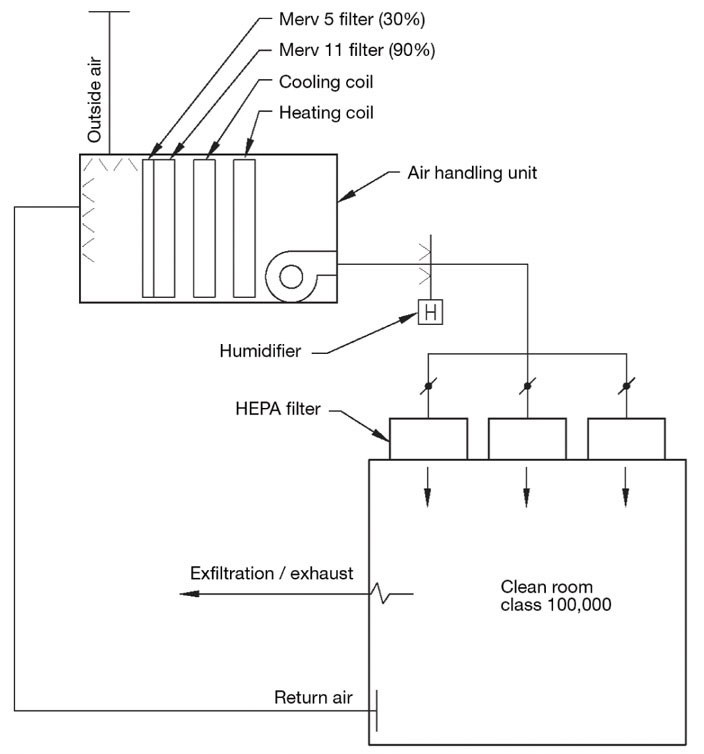

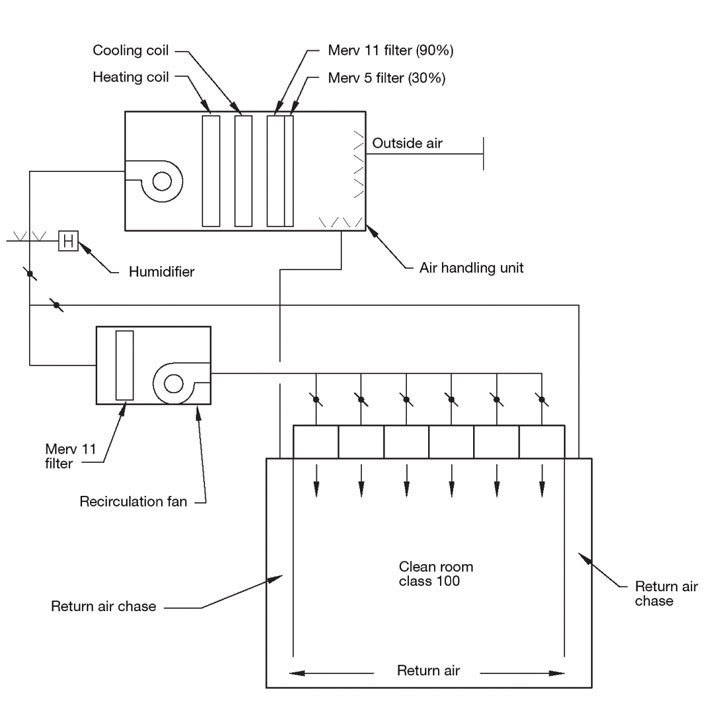

اتاق های تمیز کلاس ۱۰۰۰۰۰ (ISO 8) و کلاس ۱۰۰۰۰ پایین تر (ISO 7) می توانند تمام هوا را از AHU عبور دهند. با نگاهی به شکل ۳، هوای برگشتی و هوای بیرون مخلوطو مجدداً” فیلتر، خنک یا دوباره گرم و مرطوب میشوند قبل از اینکه به فیلترهای HEPA ترمینال در سقف عرضه شوند. برای جلوگیری از چرخش مجدد آلاینده ها در اتاق تمیز، هوای برگشتی با دریچه های برگشت هوای دیوار برداشت می شود. برای اتاقهای تمیز ۱۰۰۰۰ کلاس بالاتر (ISO 7) و تمیزتر، جریان هوا خیلی زیاد است که تمام هوا از AHU عبور نمیکند. با نگاهی به شکل ۴، بخش کوچکی از هوای برگشتی برای تهویه به AHU بازگردانده می شود. هوای باقیمانده به فن گردشی باز می گردد.

مرحله نهم: محاسبات گرمایش / سرمایش را انجام دهید

هنگام انجام محاسبات گرمایش / سرمایش اتاق تمیز، موارد زیر را در نظر بگیرید:

• از اطلاعات سایکومتریک منطقه و شرایط آب و هوایی استفاده کنید.

• فیلتراسیون را در محاسبات لحاظ کنید.

• گرمای منیفولد مرطوب کننده را در محاسبات لحاظ کنید.

• بار فرآیند تولید در محاسبات.

• گرمای فن چرخش مجدد را در محاسبات لحاظ کنید.

مرحله دهم: برآورد فضای تاسیسات مکانیکی اتاق تمیز

اتاق های تمیز از نظر مکانیکی و الکتریکی فشرده هستند. با تمیزتر شدن طبقه بندی تمیزی اتاق تمیز، فضای زیرساخت مکانیکی بیشتری برای ارائه پشتیبانی کافی از اتاق تمیز مورد نیاز است. با استفاده از یک اتاق تمیز ۳۰۰ متر مربعی به عنوان مثال، اتاق تمیز کلاس ۱۰۰۰۰۰ (ISO 8) به فضای پشتیبانی (تاسیساتی) ۷۵ تا ۱۲۰ متر مربع نیاز دارد، اتاق تمیز کلاس ۱۰۰۰۰ (ISO 7) به فضای پشتیبانی ۸۰ تا ۲۵۰ متر مربع نیاز دارد. اتاق تمیز کلاس ۱۰۰۰ (ISO 6) به فضای پشتیبانی ۱۵۰ تا ۳۰۰ متر مربع و اتاق تمیز کلاس 100 (ISO 5) به فضای پشتیبانی ۱۲۰ تا ۴۵۰ متر مربع نیاز دارد.

متراژ مربع فضای تاسیساتی واقعی بسته به جریان هوا و پیچیدگی AHU متفاوت خواهد بود (به طور مثال: فیلتر، کویل گرمایش، کویل خنک کننده و فن؛ پیچیده: تضعیف کننده صدا، فن برگشتی، بخش هوای تسکین دهنده، ورودی هوای خارج، بخش فیلتر، بخش گرمایش، بخش خنک کننده، رطوبت ساز، فن تامین، و پلنوم تخلیه) و تعداد سیستم های پشتیبانی و تاسیساتی اختصاصی اتاق تمیز (اگزوز، واحدهای هوای چرخش، آب سرد، آب گرم، بخار، و آب DI/RO). مهم است که در مراحل اولیه طراحی، متراژ فضای تجهیزات مکانیکی مورد نیاز را به معمار پروژه ارسال کنید.

گفتار نهایی

اتاق های تمیز مانند دستگاههای ابزار دقیق هستند. وقتی به درستی طراحی و ساخته شوند، ابزارهای با عملکرد بسیار کارآمد خواهند بود. زمانی که طراحی و ساخت ضعیفی داشته باشند، عملکرد ضعیفی دارند و قابل اعتماد نیستند. اتاق های تمیز دارای مشکلات بالقوه زیادی هستند و نظارت توسط مهندس با تجربه گسترده در طراحی و ساخت اتاق تمیز برای اولین پروژه اتاق تمیز شما توصیه می شود.